Strom vom Autodach oder von der Jalousie

Es ist noch ein recht weiter Weg zu dem neuen Typ von Dünnschicht-Solarzelle, an dem HTW-Wissenschaftler im Labor tüfteln. Doch ihre Vision ist spektakulär: „Module mit diesen Solarzellen wären ultradünn und superleicht, extrem flexibel und so kostengünstig in der Herstellung, dass es sich sogar lohnen könnte, sie beispielsweise in Autodächer oder Jalousien zu integrieren“, entwirft Prof. Dr. Bert Stegemann mögliche Szenarien für die künftige Anwendung. Mit der Herstellung und Erprobung von Prototypen dieser neuartigen Solarmodule beschäftigt er sich mit seinem Team im europäischen Verbundprojekt „SOLMATES“. Dabei arbeiten mehr als ein Dutzend Partner zusammen. Sie werden mit Geldern aus dem Forschungsprogramm „HORIZON EUROPE“ gefördert.

Vielfältiges Spezialwissen wird gebraucht

„Bei SOLMATES bringt jeder sein Spezialwissen ein“, sagt Prof. Dr. Stegemann. Allein könne die gewaltige Herausforderung niemand stemmen. In seinem Fall ist es die Expertise rund um die Kombination von Laser-Material-Bearbeitung und Dünnschicht-Photovoltaik, die er gemeinsam mit dem Laboringenieur Dr. Christof Schultz in den letzten Jahren aufgebaut hat. Mit im Team ist Nicolas Otto. Er war als Student schon im Vorgängerprojekt dabei. Mit dem Bachelor- und dem Masterabschluss „Regenerative Energien“ in der Tasche konnte er bei SOLMATES als wissenschaftlicher Mitarbeiter einsteigen und wird dabei vom Bachelor-Studenten Tadeus Ranisch unterstützt.

Andere Materialien und eine neue Technologie

Bei der Entwicklung der innovativen Solarzellen setzt das Quartett sowohl auf andere Materialien als auch auf eine neue Technologie. „Wir wollen einen neuen Typ von Dünnschicht-Solarzellen entwickeln, der weit über den heutigen Standards liegende Wirkungsgrade, mit geringen Umweltauswirkungen und einer noch nie dagewesenen Flexibilität in der Anwendung verbindet.“, erklärt Prof. Dr. Stegemann. Dabei werden zwei Dünnschicht-Photovoltaik-Technologien in einer Tandem-Solarzelle auf leichten, flexiblen Foliensubstraten miteinander kombiniert. Die Tandem-Solarzellen werden aus bekannten und kommerziell erhältlichen CIGS-Bottomzellen bestehen, die langwelliges Licht umwandeln, verbunden mit hocheffizienten Topzellen aus neuartigen Perowskiten, die kurzwelliges Licht umwandeln. CIGS steht für die Verbindung von Kupfer, Indium, Gallium und Selen. „Module dieser Art existieren derzeit nirgendwo, nicht im Labor und schon gar nicht in der industriellen Fertigung. Unsere Aufgabe im Projekt besteht vor allem darin, durch die Entwicklung einzigartiger Laserstrukturierungstechnologien die maßgeschneiderte Herstellung derartiger Photovoltaikmodulen zu ermöglichen.“ sagt der Technologieexperte im Fachbereich 1.

Experimente im Kompetenzzentrum Photovoltaik

Experimentiert wird am Kompetenzzentrum Photovoltaik Berlin (PVcomB) des Helmholtz-Zentrums für Materialien und Energie, mit dem die HTW Berlin eng kooperiert. Im gut ausgestatteten Laserlabor ist es möglich, die einzelnen Schichten der Solarzellen während der Fertigung mit Laserstrahlen zu bearbeiten. Bearbeitung meint das Strukturieren in feine Streifen, deren elektrische Verbindung die Voraussetzung darstellt für eine optimale Funktionalität. Zum anderen stehen in Adlershof vielfältige analytische Methoden zur Verfügung, mit denen die Ergebnisse der Bearbeitung überprüft werden können. Wie haben sich die Materialien beim Laserschnitt verändert, war die Strukturierung erfolgreich? Das menschliche Auge allein würde keine Unterschiede erkennen, denn gelasert wird im Bereich von Mikrometern.

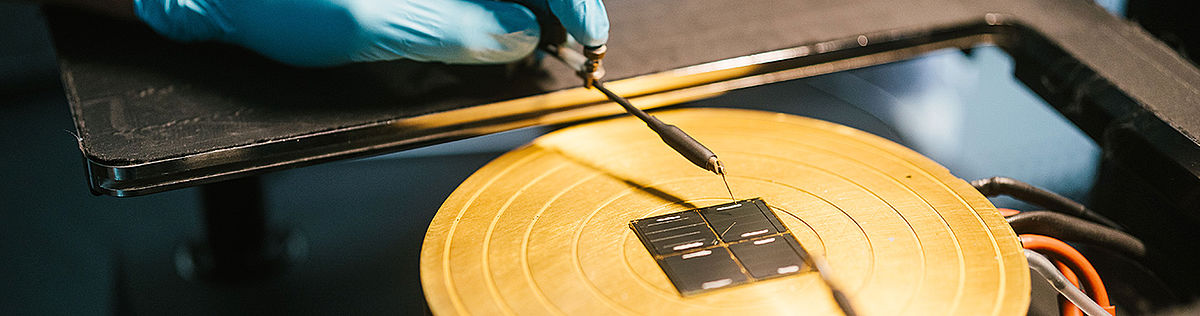

Bearbeitung der Solarzellen im Laserlabor

Die für die Forschung nötigen Solarzellen stellt das PVcomB praktischerweise inhouse her. Ultradünne Gläser sowie Folien, also die verschiedenen Trägermaterialien, bekommt das HTW-Team von Industriepartnern im Projekt geliefert. Die Folien kommen beispielsweise aus Österreich und sind schon im passenden Format zugeschnitten. Experimentiert wird in vielen kleinen Schritten. Insgesamt bis zu zehn dünne Schichten werden nacheinander aufgedampft oder aufgedruckt, trocknen und härten dabei aus. Dazwischen setzt Nicolas Otto in vier Durchgängen Schnitte mit dem Laser. Mit bis zu acht Millionen Laserpulsen pro Sekunde wird Material abgetragen und sofort abgesaugt. „Ich fahre Serien, bei denen ich einzelne Parameter verändere und die anderen beibehalte, um genau zu wissen, wie sich welches Material optimal bearbeiten lässt“, gibt der Nachwuchswissenschaftler Einblick in seinen Alltag. Die Kunst bestehe darin, mit dem Laser nur die jeweils oberste Schicht zu erwischen, aber die jeweils darunterliegende nicht in Mitleidenschaft zu ziehen. Dazwischen analysiert er die Resultate unter dem Mikroskop. Froh ist Nicolas Jannik Otto darüber, dass ihm mit Dr. Christof Schultz ein Kollege zur Seite steht, der nicht nur die Laseranlage kennt wie kein anderer, sondern aufgrund seiner langjährigen Erfahrungen immer wieder kreative Ideen und praktische Lösungen einbringt, und so das Projekt mit voranbringt.

25 Prozent Energieausbeute sollen erreicht werden

Bis 2026 haben sie Zeit für das Arbeitspaket „Modulherstellung“. Ihre Ziele haben Prof. Dr. Stegemann und sein Team in Form von Wirkungsgraden definiert, der Währungseinheit im Bereich Photovoltaik schlechthin. Mit 100 Quadratzentimeter des neuen Typs von Solarzelle wollen sie im Labor eine Energieausbeute von mindestens 25 Prozent erreichen. Das ist zwar (noch) nicht mehr als die derzeit besten Hocheffizienz-Solarzellen aus Silizium derzeit schaffen. „Doch deren Wirkungsgrad ist ausgereizt, die Herstellung außerdem sowohl deutlich teuer als auch wesentlich energieintensiver“, sagt Prof. Dr. Stegemann.

Dünnschicht-Solarzellen haben Potenzial

Der Energieexperte sieht große Potenziale bei Perowskit-CIGSe-Tandem-Solarzellen. Für ihre Produktion werde deutlich weniger Material benötigt, die Kosten seien dementsprechend niedriger; Prof. Dr. Stegemann spricht von einem Bruchteil im Vergleich zu klassischen PV-Modulen. Die wesentlich leichteren Module seien auch für jene Dächer geeignet, die für Photovoltaik bis dato nicht infrage kamen. Die enorme Flexibilität der dünnen Module erlaube außerdem den Einsatz in Branchen und Bereichen, in denen an Photovoltaik derzeit nicht zu denken ist, in elektronischen Geräten, Fahrzeugen, Textilien und Flugzeugen. Warum nicht Autodächer damit beschichten oder Jalousien herstellen, fragt Prof. Dr. Stegemann. Er kann sich vieles vorstellen. Auch die Beschichtung der eigenen Aktentasche, mit deren Strom das Smartphone aufgeladen wird. Das klingt noch ziemlich verrückt, ist es aber womöglich nicht.

Die EU fördert das Verbundprojekt

Bei der Europäischen Union (EU) scheint man die positive Einschätzung des HTW-Wissenschaftlers zu teilen. Der Projektantrag für SOLMATES erreichte bei der Begutachtung auf Anhieb die volle Punktzahl. Und die Idee fand nicht nur innerhalb der EU großen Anklang. Auch Partner aus Nicht-EU-Ländern bewerteten die Entwicklung der neuen Technologie als so vielversprechend, dass sie mit eigenen Mitteln in das Forschungsprojekt einstiegen. Das koreanische Institut für Energieforschung ist dabei, die englische Oxford Brookes University oder der Schweizer Pionierunternehmen Solaronix. Die Versorgung Europas mit nachhaltigen Energien könnte von dem Verbundprojekt enorm profitieren.